Tin tức

Hướng dẫn chỉnh tiêu cự máy cắt laser đúng kỹ thuật

Tiêu cự máy cắt laser là yếu tố quyết định khả năng hội tụ năng lượng của tia laser lên vật liệu, ảnh hưởng trực tiếp đến độ sâu cắt, độ sắc nét và chất lượng thành phẩm. Khi tiêu cự được thiết lập đúng, máy có thể cắt xuyên ổn định, giảm bavia và hạn chế cháy cạnh trên nhiều loại vật liệu khác nhau. Bài viết dưới đây, GoldenMicronvn sẽ hướng dẫn chi tiết cách hiểu, cách chỉnh và cách kiểm tra tiêu cự theo chuẩn kỹ thuật, giúp người vận hành thực hiện thao tác chính xác và duy trì hiệu suất cắt tối ưu trong quá trình sản xuất.

Danh mục bài viết

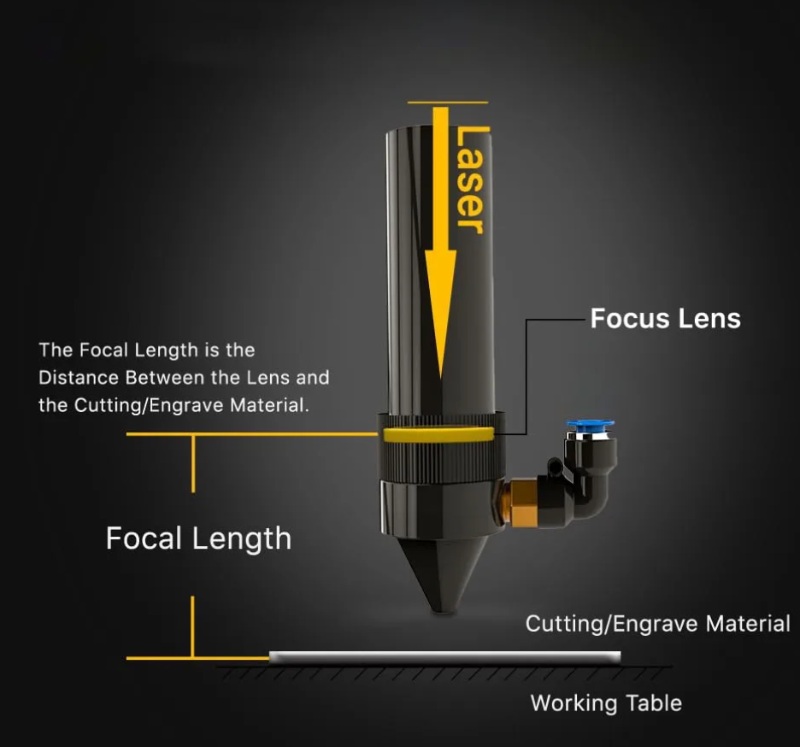

Tiêu cự máy cắt laser là gì?

Tiêu cự là khoảng cách từ thấu kính hội tụ đến điểm hội tụ của tia laser, nơi năng lượng đạt mức cao nhất để làm nóng chảy hoặc cắt xuyên vật liệu. Khoảng cách này quyết định độ sâu cắt, sự ổn định của đường cắt và khả năng tạo mép cắt sạch. Khi tiêu cự được thiết lập đúng, tia hội tụ vào đúng vị trí, giúp giảm bavia, hạn chế cháy cạnh và tạo ra sản phẩm có độ chính xác cao. Ngược lại, tiêu cự sai khiến tia laser phân tán hoặc hội tụ lệch, làm giảm chất lượng cắt và tăng nguy cơ gây hỏng vật liệu hoặc giảm hiệu suất đầu cắt.

Khi nào cần chỉnh tiêu cự máy cắt laser

Việc điều chỉnh tiêu cự cần thực hiện khi hệ thống không còn duy trì được điểm hội tụ tối ưu trong quá trình vận hành. Dưới đây là các tình huống thực tế cho thấy tiêu cự cần được thiết lập lại:

- Khi thay đổi độ dày hoặc chuyển sang vật liệu khác, tiêu cự cũ không còn phù hợp.

- Sau khi vệ sinh, bảo dưỡng hoặc thay mới đầu cắt, thấu kính hội tụ hoặc thấu kính bảo vệ.

- Khi xuất hiện lỗi cắt như không xuyên, đường cắt xấu, nhiều bavia, mép cháy hoặc tia laser yếu.

- Khi đầu cắt bị va đập, lệch trục hoặc hoạt động lâu ngày gây sai lệch cơ khí.

- Khi sản phẩm có sai số lớn hơn bình thường dù thông số cắt không thay đổi.

Chuẩn bị và kiểm tra trước khi chỉnh tiêu cự

Việc chuẩn bị đúng quy trình giúp đảm bảo thao tác chỉnh tiêu cự diễn ra chính xác và hạn chế sai lệch trong quá trình cắt. Dưới đây là những bước cần thực hiện trước khi bắt đầu:

- Vệ sinh đầu cắt và khu vực quang học để loại bỏ bụi bẩn, dầu mỡ và tạp chất có thể ảnh hưởng đến đường hội tụ.

- Kiểm tra tình trạng thấu kính, bảo đảm bề mặt không bị mờ, trầy xước hoặc nứt gây suy giảm công suất laser.

- Đánh giá lại hệ thống quang học, bao gồm gương phản xạ và thấu kính, để chắc chắn rằng các bộ phận đang làm việc ổn định và được căn chỉnh đúng trục.

Hướng dẫn chỉnh tiêu cự máy cắt laser

Các phương pháp dưới đây giúp người vận hành xác định tiêu cự nhanh và chính xác cho từng loại vật liệu, từ cách tự động đến thủ công và kiểm tra thử nghiệm. Việc thực hiện đúng quy trình sẽ đảm bảo chất lượng cắt ổn định, giảm bavia và tăng hiệu suất máy.

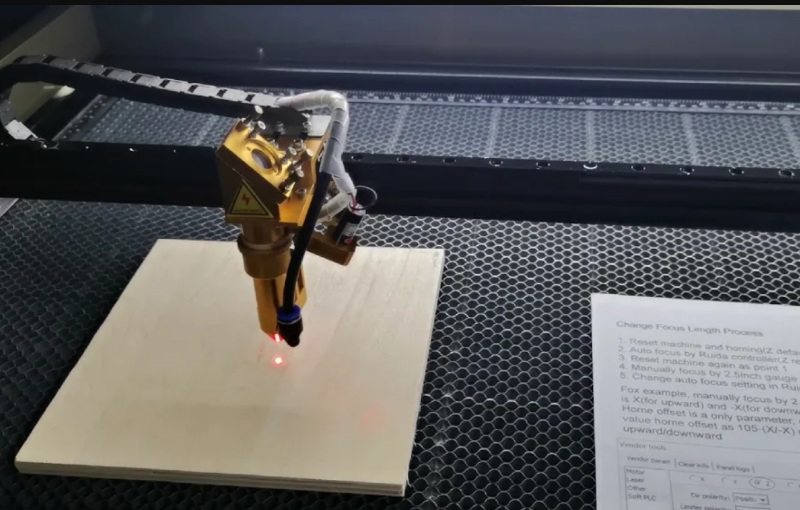

1. Chỉnh tiêu cự tự động (Auto Focus)

Nhiều máy cắt laser hiện đại được trang bị hệ thống cảm biến để đo khoảng cách từ đầu cắt đến bề mặt vật liệu và tự động điều chỉnh vị trí thấu kính. Đây là phương pháp nhanh, ổn định và phù hợp khi gia công vật liệu có độ dày thay đổi liên tục hoặc bề mặt không bằng phẳng.

Quy trình thực hiện gồm các bước:

- Truy cập giao diện điều khiển và chạy Focus Test để máy dò tiêu điểm.

- Trong quá trình test, có thể tinh chỉnh chiều cao đầu cắt theo từng bước nhỏ để tối ưu điểm lấy nét.

- Tiêu cự tối ưu thường nằm tại vị trí 0, nơi tia laser hội tụ mạnh nhất.

- Nên sử dụng vật liệu mỏng khoảng 1 mm để quan sát vết cắt rõ và đánh giá chính xác.

2. Chỉnh tiêu cự thủ công (Manual Focus)

Áp dụng cho các dòng máy không hỗ trợ Auto Focus hoặc khi cần kiểm tra lại tiêu cự một cách chủ động. Một số máy đi kèm dụng cụ đo cố định, giúp xác định nhanh khoảng cách tiêu cự chuẩn.

Cách thực hiện:

- Đặt dụng cụ đo hoặc tấm chuẩn giữa đầu cắt và bề mặt vật liệu.

- Điều chỉnh trục Z hoặc cơ cấu nâng hạ đầu cắt đến khi đầu cắt vừa chạm vào dụng cụ.

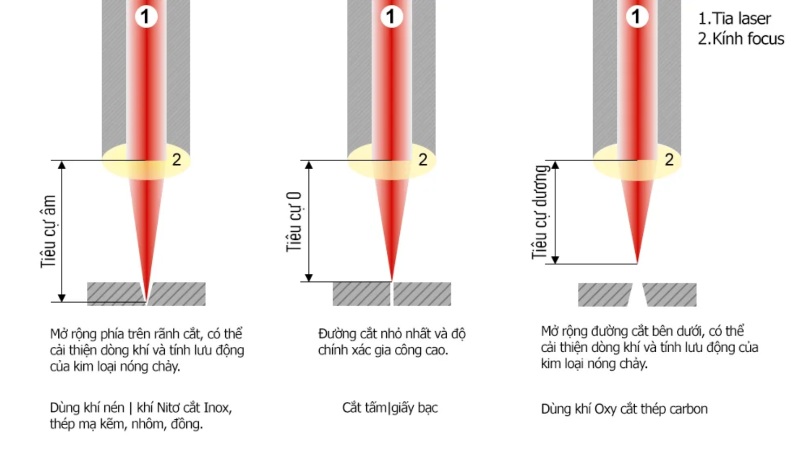

- Xác định vị trí tiêu cự phù hợp theo từng vật liệu: tiêu cự tại bề mặt thường dùng cho thép mỏng, tiêu cự dưới bề mặt thích hợp với thép dày hoặc inox.

- Tiến hành cắt thử và đánh giá độ sắc nét, độ xuyên và mức bavia để xác định mức tiêu cự tối ưu.

3. Phương pháp kiểm tra và thử nghiệm

Ngoài hai phương pháp trên, có thể sử dụng các cách thử trực quan để xác định tiêu cự chính xác hơn trong thực tế sản xuất.

*Cảnh báo an toàn: Các phương pháp dưới đây (Ramp Test, Dot Test) yêu cầu phát tia laser trực tiếp ra môi trường. Bắt buộc đeo kính bảo hộ OD4+ và tuân thủ nghiêm ngặt quy tắc an toàn khi sử dụng máy cắt laser để tránh tổn thương mắt vĩnh viễn.

Ramp Test:

-

-

- Đặt tấm vật liệu nghiêng nhẹ.

- Cắt một đường dọc theo độ nghiêng.

- Quan sát đoạn có đường cắt mảnh nhất và đẹp nhất; đó là vị trí tiêu cự tối ưu.

-

Dot Test:

-

-

- Đặt tấm vật liệu thử phẳng.

- Tạo các điểm đốt laser ở nhiều mức tiêu cự khác nhau.

- So sánh kích thước và độ đậm của từng điểm để xác định vị trí hội tụ mạnh nhất.

-

Hai phương pháp này cho phép đánh giá tiêu cự trực quan thông qua vết cắt và vết đốt, giúp người vận hành hiệu chỉnh lại tiêu điểm trong các trường hợp tiêu cự bị lệch, thấu kính bẩn hoặc sau khi thay linh kiện quang học.

Lưu ý quan trọng khi chỉnh tiêu cự và vận hành

Những lưu ý dưới đây giúp người vận hành chủ động phòng tránh lỗi, giữ máy hoạt động bền bỉ và tiết kiệm vật tư.

Lỗi thường gặp và cách khắc phục

Một số lỗi xuất hiện khi tiêu cự không đúng hoặc hệ quang học hoạt động kém:

-

-

- Đường cắt cháy cạnh hoặc bavia nhiều

Nguyên nhân thường do tiêu cự lệch hoặc áp suất khí không phù hợp. Kiểm tra lại tiêu cự, tối ưu thông số khí và công suất. - Không cắt xuyên vật liệu

Thường xảy ra khi đầu cắt quá cao, công suất chưa đủ hoặc thấu kính bẩn. Điều chỉnh tiêu cự xuống gần hơn và kiểm tra sạch sẽ thấu kính. - Đường cắt rung hoặc không thẳng

Có thể do đầu cắt bị lệch tâm hoặc bàn cắt rung. Kiểm tra hệ cơ khí, độ ổn định bàn máy và căn tâm lại tia laser trước khi vận hành

- Đường cắt cháy cạnh hoặc bavia nhiều

-

Kiểm tra lại trước khi chạy sản xuất

Trước khi đưa máy vào cắt thực tế, cần thực hiện một lượt kiểm tra tổng thể để đảm bảo mọi thông số đã đúng:

-

-

- Chạy test khung để xác nhận đường chạy dao khớp với bản vẽ và không có va chạm.

- Kiểm tra nozzle để đảm bảo đầu phun thẳng, sạch và không bị méo.

- Kiểm tra áp suất khí phụ trợ theo từng loại vật liệu để đảm bảo xỉ thoát tốt.

- Xác nhận lại tiêu cự bằng một đường cắt thử ngắn nhằm đảm bảo điểm hội tụ đạt chuẩn.

-

Việc nắm rõ cách chỉnh tiêu cự, căn tâm, kiểm tra thấu kính và thiết lập thông số cắt giúp người vận hành chủ động xử lý lỗi và tối ưu hiệu suất của máy cắt laser trong mọi điều kiện làm việc. Khi thực hiện đúng quy trình, đường cắt đạt độ sắc nét cao, hạn chế bavia và giảm thiểu các rủi ro ảnh hưởng đến thiết bị. Hy vọng với những chia sẻ của GoldenMicronvn trong bài viết, bạn có thể áp dụng hiệu quả vào quá trình vận hành thực tế và duy trì hệ thống máy cắt laser hoạt động ổn định, bền bỉ trong dài hạn.

Thông tin liên hệ:

-

-

- CÔNG TY TNHH GOLDEN MICRON MACHINERY VIỆT NAM

- ĐỊA CHỈ: Km16 +50, QL5, Trai Túc, Trưng Trắc, Văn Lâm, Hưng Yên

- Hotline : 0911 760 973

- Email : gmicronvn@gmail.com

- website: https://goldenmicronvn.com/

-

Quách Thư Quang là giám đốc kỹ thuật GOLDEN MICRON VN, chuyên gia trong lĩnh vực thiết bị máy móc công nghệ cao, đặc biệt là các hệ thống tích hợp quang, cơ, điện như máy cắt, khắc laser.

Bài viết liên quan

Top 3 máy cắt khắc laser phi kim cắt mica, gỗ, vải giá xưởng

Xem chi tiếtTop 3 dòng máy cắt khắc laser giấy mini & công nghiệp không cháy cạnh

Xem chi tiếtMáy Khắc Laser Là Gì? Nguyên Lý Hoạt Động Của Máy Khắc Laser

Xem chi tiếtHướng dẫn toàn diện về cách cắt vải bằng máy laser hiệu quả

Xem chi tiếtMáy cắt laser là gì? Cấu tạo và nguyên lý vận hành máy cắt laser

Xem chi tiếtHướng dẫn cách bảo dưỡng máy cắt laser đơn giản

Xem chi tiết